1.11 Procedimentos e Ensaios de Rotina

Antes e durante o teste de um motor, alguns procedimentos são obrigatórios. Primeiramente não podemos ligar um motor à rede com resistência de isolação comprometida, com risco de fugas de corrente para carcaça e possíveis descargas elétricas. Portanto, o primeiro procedimento é a medição da resistência de isolação do motor cujo valor mínimo depende da tensão e condições de trabalho. A norma NBR 5383 traz informações completas sobre ensaios de motores; no item 6.8 consta que a resistência mínima de isolação pode ser expressa por:

Riso (40°C) = KV + 1 (MΩ), para 440V Riso = 1.44MΩ

Múltiplos do valor mínimo são adotados para um valor ideal de resistência de isolação, sendo recomendado no item 6.8.2.4 da referida norma valores de 10 a 100 vezes o valor mínimo para considerar o enrolamento em bom estado. O histórico do motor ou as recomendações do fabricante podem ajudar a definir um valor mínimo para os motores utilizados em determinada área.

O valor da resistência de isolação é medido com o megôhmetro. Existem diversos modelos de megôhmetros no mercado (digitais, analógicos, baixa tensão etc.). A escolha depende da tensão de trabalho do equipamento testado e da dinâmica de teste pretendida.

Se a isolação estiver acima do valor mínimo ou valor estabelecido como ideal, entre bobinas e entre bobinas e a carcaça, então é possível o fechamento do motor e ligação à rede elétrica.

Ao ligar um motor à rede elétrica, devemos acompanhar a corrente de partida e a corrente do motor a vazio com um alicate amperímetro. Esses valores devem estar de acordo com os dados de placa do motor, pois a corrente de partida a vazio é de curta duração e seu valor pode está entre 25% e 75% da corrente de placa do motor, variando conforme especificações, tipo de montagem do motor, condições de carga e tempo de vida dele.

Um motor que já sofreu diversas manutenções pode apresentar uma corrente a vazio maior; motores com maior número de polos (menor velocidade) têm corrente nominal em vaio maior em comparação com motores de maior velocidade.

Exemplo: motor Siemens 0,75kW/1cv, 4 polos, IP55, 220/380V 3,4/1,95A com retentor de tampa, correntes medidas sem carga: Ip0 = 5,5A, In0 = 1,9A. Neste caso a corrente de partida em vazio Ip0 foi inferior a quaro vezes a nominal e a corrente nominal em vazio In0, 55% da corrente nominal com carga.

O importante é ter o histórico e fazer o acompanhamento do motor desde novo, registrando as manutenções e os valores de corrente e resistência encontrados.

A plena carga a corrente do motor não pode ultrapassar o valor nominal de placa, por isso é imprescindível acompanhar o motor instalado na área industrial através da medição de corrente. Deve-se ter atenção ao fator de serviço do motor quando ele é utilizado em condição de trabalho. Se um motor trabalha forçado ou tem um problema em sua partida, os valores de corrente medidos indicarão problemas.

Se houver problemas para obter a corrente nominal de um motor direto da placa ou manual, pode-se calculá-la como demonstrado anteriormente, adotando alguns valores.

O principal instrumento utilizado pelo profissional para acompanhar o start up do motor é o alicate amperímetro, que pode ser analógico, Figura 1.14, ou digital, Figura 1.15. O digital deve vir com a função In Rush para medição da corrente de partida.

1.12 Exercícios de Fixação

- Dentre os diversos tipos de motores, quais os mais utilizados na indústria atual?

- Um motor trifásico de 12 terminais pode ser fechado para quantas tensões de rede diferentes?

- Desenhar a representação do fechamento de um MIT de seis pontas 220V/380V.

- Busque na tabela os seguintes dados para um motor monofásico com capacitor de partida ¾ cv dois polos: In, Ip/In, fator de potência a 75% da potência nominal.

- Calcula o valor aproximado da corrente nominal de um MIT 15cv 380V, rendimento e Cosiguais a 0.87.

- Calcule a velocidade síncrona de um motor de 12 polos e o escorregamento, sabendo que a velocidade na ponta do eixo Nr = 540 RPM.

- Faça uma pesquisa de fabricantes de motores comercializados no Brasil e formas de identificação dos terminais do motor.

Atividade 1: Fechamento e Testes de Motores Elétricos

O objetivo é efetuar o teste de isolação e o fechamento correto dos principais motores elétricos utilizados na indústria, ligá-los à rede e acompanhar os valores das correntes de partida e de trabalho no motor, comparando com dados de placa.

É importante realizar as atividades com a supervisão de profissional habilitado e utilizar equipamento de proteção individual (óculos de segurança e calçado adequado) indicado por profissional competente. Tomar nota de todas as mediações efetuadas e valores lidos.

Neste ensaio devem ser ligados diversos motores à rede, orientando-se pelos dados de placa. Deve-se tomar nota dos seguintes dados:

Com o motor desligado:

- Anotar todas as características constantes na placa do motor;

- Resistência de isolação entre bobinas e entre bobinas e carcaça (a temperatura ambiente):

- Resistência dos enrolamentos.

Com o motor ligado medir:

- Ip – corrente de partida;

- In0 – corrente a vazio;

- RPM – Rotação do motor a vazio.

Os valores obtidos devem ser comparados com os dados de placa dos motores e com os valores constantes no histórico do motor (resistência de isolação, resistência das bobinas, corrente de trabalho etc.) para uma avaliação das suas condições.

- DISPOSITIVOS DE PROTEÇÃO

2.1 Introdução

Todo sistema elétrico deve ter uma proteção adequada que suporte a corrente de operação do sistema, mas que em uma eventual falha proteja-o de efeitos destrutivos, como derretimento de isolação de cabos, fusão dos próprios cabos e barramentos, incêndios etc. Além disso, podemos acrescenta a proteção contra descargas elétricas acidentais e efeitos indesejados das descargas atmosféricas que atingem o sistema elétrico de distribuição de energia e a proteção direta de motores elétricos. Os elementos do sistema responsáveis por essa tarefa são os dispositivos de proteção.

Dentre os dispositivos de proteção conhecidos podemos citar disjuntores, disjuntores motores, fusíveis de ação rápida, fusíveis de ação retardada, disjuntores diferenciais residuais, dispositivos de proteção contra surtos, relés de proteção etc.

O objetivo deste capítulo é levar ao leitor conhecimento básico a respeito do dimensionamento de dispositivos de proteção para comandos elétricos. Para se aprofundar no assunto, é preciso realizar um amplo estudo dos dispositivos oferecidos no mercado e das normas a elas relacionadas, como NBR NM 60898, IEC 60269-2, e consultar o fabricante do dispositivo escolhido para o esclarecimento de dúvidas.

2.1 Fusíveis Utilizados em Comandos Elétricos

Para cargas indutivas como motores elétricos, que estão dentro da categoria AC3, os fusíveis ou disjuntores devem suportar as altas correntes de partida sem, no entanto, perder a função de proteção contra curto-circuito. Esses dispositivos devem ter uma curva de disparo especial em que a corrente de partida do motor não provoque a ruptura durante o tempo que ela durar, sendo por isso conhecido como fusíveis com retardo.

Os fusíveis com retardo podem se classificados como dos tipos D e NH.

Figura 2.1 Figura 2.2

Os fusíveis D, Figura 2.1, popularizados como “Diazed”, são divididos em dois tamanhos, DII e a DIII. Para cada divisão existem correntes nominais de fusíveis e tamanhos diferentes da dimensão “a” para cada corrente nominal de fusível, além de sinalizador com correspondente à corrente nominal, Tabela 2.1. Essa dimensão “A” deve coincidir com as dimensões dos parafusos de ajuste, que é uma peça com a mesma cor do sinalizador do fusível, instalado no fundo da base, que impede a instalação de fusíveis de intensidade superior à estabelecida, Figura 2.3. Para instalação ou retirada dos parafusos de ajuste, é utilizada uma chave especial, Figura 2.4, conhecida como saca-parafuso de ajuste.

Além do parafuso de ajuste, os fusíveis do tipo D necessitam de tampa e anel de proteção, que impedem contatos acidentais com a rosca metálica, Figura 2.5. A tampa possui parte superior translúcida para que se possa observar o estado do sinalizador.

Tabela 2.1

| Fusível | ||||

| DII | DIII | |||

| Tamanho | Corrente Nominal (A) | Tipo | Cor do Sinalizador | Dimensão A |

|

DII |

2 | FDW 2 | Rosa | 6.0 |

| 4 | FDW 4 | Marrom | 6.0 | |

| 6 | FDW 6 | Verde | 6.0 | |

| 10 | FDW 10 | Vermelho | 8.0 | |

| 16 | FDW 16 | Cinza | 10 | |

| 20 | FDW 20 | Azul | 12 | |

| 25 | FDW 25 | Amarelo | 14 | |

|

DIII |

35 | FDW 35 | Preto | 16 |

| 50 | FDW 50 | Branco | 18 | |

| 53 | FDW 53 | Cobre | 20 | |

Figura 2.5

| Os fusíveis do tipo D possuemuma capacidade de ruptura* menor, 50 a 70KA, em comparação com a capacidade de ruptura dos fusíveis do tipo NH, 120kA. Este pode ser um fator decisivo na sua escolha. |

Um aspecto importante é quanto à instalação segura de bases para fusíveis do tipo D, pois a conexão com parafuso ligado à rosca deve receber alimentação, sendo conectada ao circuito. A alimentação (energia) é feita através do parafuso conectado ao fundo, no parafuso de ajuste.

Os fusíveis NH, Figura 2.2 (Niederspannungs Hochleistungs – baixa tensão, alta capacidade de ruptura), são montados sob bases do tipo faca, encaixados e retirados das bases com ferramenta especial, o casa-fusível NH, Figura 2.6.

Figura 2.6

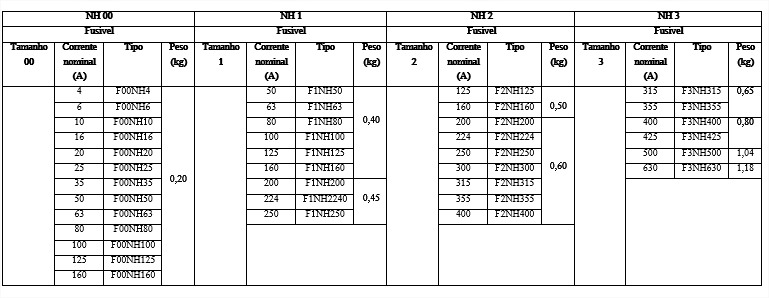

Tabelas 2.2 (adaptado do Catálogo WEG)

São encontrados quatro grupos (tamanhos) de fusível NH, Tabela 2.2, e para cada grupo temos várias correntes disponíveis. A escolha por um tamanho de fusível ou outro depende das características elétricas do projeto (corrente, potência de curto-circuito, seção dos cabos etc.). Um exemplo são os projetos de chaves de partida que solicitam a instalação de dois grupos trifásicos de fusíveis na alimentação. Como a corrente seria possível reduzir o tamanho dos fusíveis e suas bases.

Internamente, tanto o fusível D quanto o fusível NH possuem seu elo fusível envolvido por uma areia especial cujas principais funções são ajudar na extinção do arco e retardar o aquecimento do elo fusível.

2.3 Faixa de Interrupção e Categoria dos Fusíveis

Nos fusíveis encontramos duas letras que têm relação com a faixa de interrupção e com a categoria de utilização do fusível.

A primeira letra determina a faixa de interrupção ou tipo de sobrecorrente que vai trabalhá-lo:

- g – Sobrecarga e curto-circuito

- a – Apenas curto-circuito

A segunda letra determina o tipo de equipamento que o fusível vai proteger:

- L/G – cabos, uso geral

- M – motores

- R – circuitos com semicondutores

É comum encontrarmos em painéis os fusíveis gL/gG (sobrecarga e curto, cabos e uso geral). Para proteções específicas podemos encontrar, por exemplo, fusíveis ultrarrápidos para proteção de determinados equipamentos eletrônicos (semicondutores) com as letras aR.

É importante conhecer o tipo de carga e a proteção desejada do fusível para a correta seleção entre os diversos tipos de fusíveis (rápidos, ultrarrápidos, com retardo etc.).

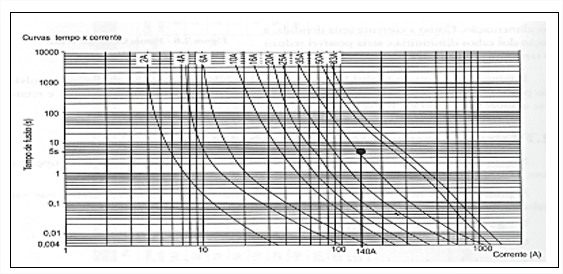

2.4 Curvas dos Dispositivos de Proteção do Tipo Fusível

Pelas curvas do fusível é possível selecionar a capacidade de corrente do fusível mais adequada á aplicação. A curva leva em consideração o tempo de partida e a corrente suportada durante esse período. Um fusível dimensionado para sistemas de partida de motores elétricos deve suportar o pico de corrente na partida do motor e depois de passado esse transiente, deve proteger os elementos do circuito contra eventuais efeitos danosos de um curto-circuito.

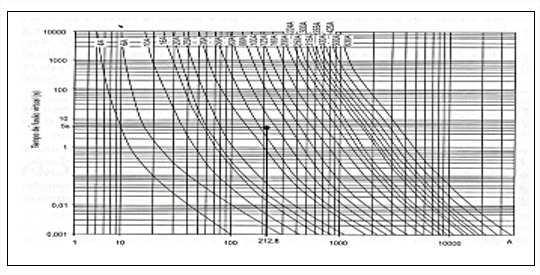

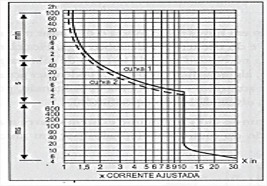

Figura 2.7

A curva representada pela Figura 2.7 pode ser utilizada para seleção de fusíveis do tipo D. Primeiramente necessitamos da corrente nominal e do fator Ip/In do motor da aplicação. Por exemplo, consultando a tabela de motores no capítulo 1, um motor trifásico de quatro polos, 7,5cv 220V, possui uma corrente nominal aproximada igual a 20A e uma relação Ip/In = 7,0. Desta maneira sabemos que teremos uma corrente de partida de 7 x 20A para uma partida direta. Dependendo do tipo de acionamento/carga, essa corrente de partida pode durar alguns segundos. Supondo como exemplo que ela dure 5s até que o motor atinja velocidade próxima à nominal, apliquemos esses dados à curva para determinar o fusível mais adequado à aplicação.

No exemplo, a curva imediatamente superior ao ponto de intersecção pertence ao fusível de 50A, o mais indicado, portanto, para a aplicação. Tempos de partida menores possibilitarão fusíveis menores. A determinação do tempo de partida pode ser feita por cálculos de projetistas e engenheiros ou por observação prática e foge do escopo deste livro. Utilizaremos tempos de partida menores que dez segundo nos exemplos que atendem à grande parte das aplicações.

Outro ponto importante a ressaltar é que 50A pode parecer um fusível muito alto frente ao motor com corrente nominal de 20A, mas devemos salientar que o fusível não é o elemento de proteção direta do motor. Sobrecargas no motor não serão eficientemente monitorados pelos fusíveis. Correntes de curtos-circuitos e de eventuais partidas com rotor travado serão interrompidas pelos fusíveis, já que normalmente produzem correntes muito mais altas que a de partida, mas isso não garante a integridade do motor.

No caso de picos anormais na partida, não se pode garantir a queima conjunta dos três fusíveis de proteção de um sistema de partida para motor trifásico. O motor pode continuar ligado à rede com duas fases e sofrer queima por falta de fase, por isso a importância dos outros elementos de proteção no sistema.

De maneira semelhante podemos especificar um conjunto de fusíveis NH, para um motor exemplo de 10cv 220V, quatro polos. Consultando novamente a tabela de motores no capítulo 1, encontramos In = 26,6A, Ip/In = 8, portanto temos uma corrente de partida Ip = 212,8A. Para um tempo de partida d e5s a curva imediatamente superior pertence ao fusível de 63A. O tamanho 00 serviria perfeitamente À aplicação, pois vamos supor que não há problemas de conexão dos cabos dimensionados à base.

Figura 2.8

O fusível, tipo D ou NH, selecionado através das curvas, deve respeitar as seguintes regras: IF≥ 1,2 x In e IF ≤ If máx. em outras palavras, a corrente do fusível deve ser pelo menos 20% maior que a I nominal, podem não deve ultrapassar o valor máximo especificado pelo fabricante para proteção dos componentes do circuito. Esse valor máximo é encontrado no catálogo dos componentes utilizados, por exemplo, no catálogo de contatores e relés bimetálicos.

2.5 Disjuntores Termomagnéticos

Fusíveis são baratos, mas geram descarte em eventuais trocas, além de consumir um tempo maior em manutenções, já que é necessário requisitar os novos fusíveis antes da substituição. Outro inconveniente é que, num sistema trifásico, pode ocorrer a queima de um fusível apenas, deixando o sistema com apenas duas fases. Uma alternativa direta e eficaz é a utilização de disjuntores termomagnéticos.

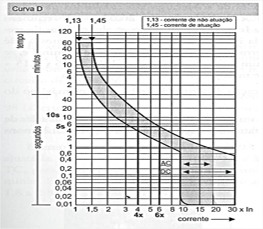

Devemos ter em mente que existem categorias diferentes de disjuntores (consultar fabricantes) com diferentes curvas para essas categorias. Como estamos trabalhando com cargas indutivas, precisamos também, ao especificar o disjuntor, consultar a curva de disparo do dispositivo fornecida pelo fabricante. Como exemplo, vamos especificar o disjuntor para o mesmo motor de 10cv 220V, quatro polos; temos In = 26,6A, Ip/In = 8.

Desta vez temos um procedimento diferente para utilizar a curva, Figura 2.9. É necessário saber quantas vezes a corrente de partida do motor é superior à corrente nominal do disjuntor e aplicar esse resultado no eixo x da curva. O motor escolhido tem uma In de 26,6A e Ip = 212,8A. Vamos supor que escolhemos um disjuntor de 32A, dividindo Ip por 32A temos 6,65. Traçamos uma perpendicular próxima a 6x In e para 5s de tempo de partida estamos dentro no limite da curva superior (atuação) do disjuntor, porém 6,65x pode provocar a atuação, pois passa-se do limite da curva.

Note que temos de partida mais longos ou correntes de partida um pouco superiores ao esperado também podem provocar o disjuntor, resultando em paradas desnecessárias.

Se o ponto de intersecção estivesse acima da curva, teríamos de escolher um disjuntor maior. Escolhendo um disjuntor de 50A, temos 4,25 de multiplicador; aplicado à curva podemos ter um tempo de partida de 10s e ainda continuamos abaixo da curva. Essa decisão é extremamente técnica e deve ser feita com cuidado, levando em consideração os valores máximos dos elementos de proteção para contatores e demais componentes.

Figura 2.9

Figura 2.10

Concluindo o disjuntor, assim como os fusíveis D ou NH, deve suportar a corrente de partida e após a partida continuar protegendo os elementos do sistema de eventuais curtos circuitos e sobrecargas muito elevadas. Infelizmente esses dispositivos não são indicados para proteção do motor contra sobrecargas comuns. De fato, um motor pode até queimar completamente sem que o disjuntor ou fusível detecte o problema.

Para monitorar sobrecargas no motor ou falhas internas que provoquem elevações de corrente e aquecimento, os dispositivos mais indicados são relé bimetálico de sobrecarga (relé térmico) e os sensores térmicos inseridos nos enrolamentos dos motores (estes últimos são os mais eficientes para proteção do motor).

2.6 Relé Térmico e Sobrecarga

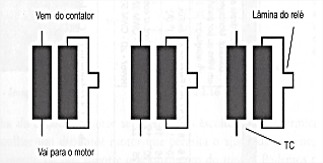

Os relés bimetálicos de sobrecarga são dispositivos de proteção cujos sensores térmicos (lâminas bimetálicas) são ligados em série com o circuito de força do motor a ser protegido. Toda corrente absorvida pelo motor passa pelas lâminas e provoca aquecimento, o qual flexiona as lâminas que tendem a disparar um mecanismo pré-ajustado. O ajuste desse mecanismo é muito importante, pois vai determinar quando o relé deve disparar.

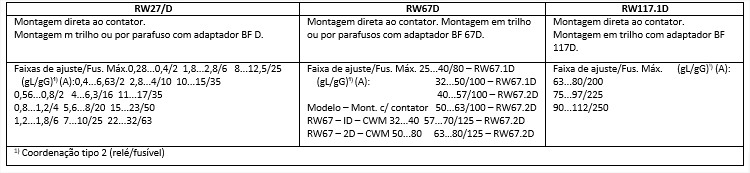

Considerando o que foi comentado, os relés de sobrecarga são escolhidos para uma faixa de ajuste. Tomando como exemplo o motor já citado de 10cv 26,6A, o relé recomendado para esse motor deve permitir o ajuste da In e, se necessário, com algum fator de serviço adicional. Portanto, numa consulta rápida à tabela de relés. Tabela 2.3, temos o relé de 22 a 32A ou o relé 25 a 40A. Ambos permitiram o ajuste da corrente nominal e, se necessário, o ajuste da corrente nominal com um fator de serviço de 1,15% (26,6 x 1,15 = 30,59A). Será escolhido o que permite o ajuste mais próximo ao centro escala.

A tabela 2.33 mostra, junto com a especificação de ajuste dos relés, o valor máximo do fusível a ser utilizado.

Além deste aspecto técnico, temos o de montagem. Podemos escolher entre os relés de encaixe direto, Figura 2.11, acoplados ao contator, e os de montagem, Figura 2.12, montados separadamente.

Figura 2.11

Figura 2.12

| Pela curva de disparo típico, Figura 2.13, podemos aplicar múltiplos da corrente ajustada ao eixo x e determinar o tempo de disparo. Esta é a curva típica do relé e considera o relé ainda frio, portanto para calibração de relés térmicos ou para saber exatamente o tempo de disparo do relé para uma determinada corrente, deve-se consultar diretamente o fabricante do relé e solicitar a sua curva exata com orientações para calibração. |

Como exemplo, se ajustarmos a corrente do relé para 31A e o motor sofrer uma sobrecarga e apresentar uma corrente de 62A, o desarme ocorre em aproximadamente 1 minuto. Na prática o desarme ocorre em um tempo menor, pois as lâminas já estão quentes.

É extremamente importante deixar claro um aspecto do funcionamento desse tipo de relé. Ele não abre os contatos (sensores bimetálicos) no circuito de força. Ao disparar por uma sobrecarga, os contatos que abrem e fecham são os contatos auxiliares instalados no circuito de comando.

Figura 2.13

Nas Figuras 2.11 e 2.12 observe os contatos numerados com 95, 96 (fechado), 97 e 98 (aberto). Existem casos em que a corrente nominal de motor é muito alta e não há disponibilidade de relés para elas. Nestes casos o que fazemos é instalar um conjunto de três transformadores de corrente e ligar a saída deles às lâminas dos relés, Figura 2.14.

Exemplo: vamos supor uma In de 500A e que não encontramos relé em que possamos ajustá-lo. Instalamos 3TCs de 1000/5A e à saída de 5A ligamos as lâminas do relé. No TC, para cada 1000A teremos 5A no secundário, portanto para 500A temos 2,5A nas lâminas. Escolhermos um relé que permita o ajuste de 2,5A na Tabela 2.3, no caso o relé de 1,8 a 2,8A.

Figura 2.14

Estes casos especiais exigem que se conheça o funcionamento de transformadores de corrente, tipos e aplicações.

Tabela 2.3 (adaptado do Catálogo WEG)

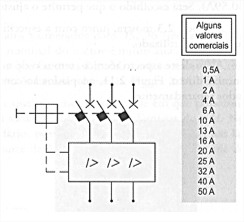

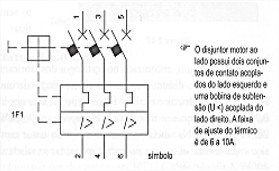

2.7 Disjuntor Motor

Talvez o dispositivo de proteção mais utilizado em novos projetos seja o disjuntor motor. Ele reúne as funcionalidades de disjuntor/fusível e do relé térmico de sobrecarga. Fica claro que a instalação de um disjuntor motor elimina a necessidade de relé térmico de sobrecarga e dos fusíveis para o circuito de força. Além disso, algumas funcionalidades podem ser acrescentadas ao disjuntor motor com a instalação de acessórios como bobina de sobtensão, por exemplo, (desarma o disjuntor se a tensão estiver a níveis abaixo do especificado).

De fato, a funcionalidade e a proteção tornam-se tão simples que existem chaves manuais em caixa plástica cujo comando e proteção do motor são efetuados por um único disjuntor motor.

Figura 2.15 Figura 2.16

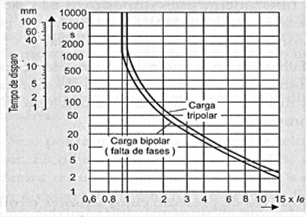

A escolha do disjuntor motor se assemelha À escolha do relé térmico de sobrecarga, bastando escolher um disjuntor motor que permita o ajuste da corrente nominal ou de trabalho do motor, ou que suporte o acionamento do motor. Podemos também verificar a proteção dele com relação à corrente de curto-circuito através da curva. Como exemplo de utilização da curva de um disjuntor motor, Figura 2.17, supondo uma corrente de três vezes a I ajustada, o disjuntor desarma em aproximadamente 15s.

Ressaltando, o disjuntor motor executa as funções de relé térmico e disjuntor termomagnético, e ao detectar uma sobrecarga ou curto-circuito, abre os contatos de força e comanda os contatos auxiliares acoplados a ele na montagem. Esses contatos podem ser utilizados em comando, sinalização, alarme.

- As curvas 1 e 2 representam tripolar e bipolar respectivamente.

- O disjuntor motor deve suportar a corrente de partida do motor, como exemplo: 10cv 26,6A, Ip = 212,8A; se o disjuntor foi ajustado para 30A, representaria 7 x na curva.

- Esse disjuntor suportaria a Ip por 4s.

- Este estudo é importante para que o disjuntor escolhido proteja o circuito sem desarmar em eventuais partidas.

Figura 2.17

A tabela a seguir, encontrada nos catálogos dos fabricantes, serve como orientação inicial na escolha do disjuntor motor para a instalação de um determinado motor trifásico. Note que as potência na tabela foram especificadas em kW: 1cv = 0,736kw e 1Hp = 0,746kW, portanto um motor de 10cv representa 7,36 KW com uma corrente nominal 26,6A em 220V. Na tabela escolheríamos um disjuntor motor que permitisse o ajuste dessa corrente nominal, pois as potências apontadas na tabela são em relação a uma tensão de 400VCA (fabricante).

Para o motor exemplo poderíamos escolher o disjuntor com ajuste de 22 a 32A.

Tabela 2.4

2.8 Proteção o Circuito de Comando

Para especificação do dispositivo de proteção do circuito de comando, é preciso observar a carga total em contatores em regime de trabalho e o piso de corrente máxima na operação do circuito de controle. Os catálogos dos contatores, relés e outros componentes presentes no circuito de comando são importantes para fornecer as características elétricas desses elementos. Exemplificando um dimensionamento dos fusíveis de comando, vamos supor que temos um circuito de comando formado por dez contatores WEG CMW-32, que ficam todos ligados em regime e que na partida são ligados cinco deles simultaneamente.

O primeiro procedimento é verificar a potência aparente na ligação e em regime de cada bobina no catálogo: na ligação 88VA e em regime 9VA. Com estes valores calculamos as correntes em regime e de partida desses contatores:

Assim como fizemos anteriormente, aplicamos Ip às curvas dos fusíveis, Figura 2.7, lembrando que os fusíveis devem suportar a ligação dos contatores e a corrente de regime. Para esse circuito o fusível D de 2A serviria bem, pois suporta a partida e a corrente de regime, mesmo sendo o valor mínimo, pois a corrente nesse circuito é muito baixa. Se houver outros componentes no circuito, as correntes de regime e de partida devem ser computadas a Ir e Ip.

O tempo utilizado na curva vai depender dos contatores utilizados e esse dado pode ser obtido do fabricante. No exemplo foi utilizado o tempo médio de manobra de contatores (35ms para atracar a parte móvel) como referência. Sabemos que cinco aparentemente entram ao mesmo tempo. Considerando esse atraso de um para o outro, temos 175ms para estabilização. Há fabricantes que recomendam 100ms ou 200ms, conforme o contator.

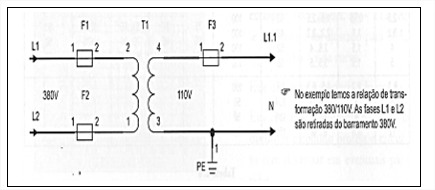

Limitações na tensão de comando devido a exigências de projeto e/ou normas de segurança para montagem/construção de máquinas (NR-12) levam o projetista a utilizar transformador para comando, Figura 2.18, reduzindo a tensão do circuito de controle. Neste caso deve-se calcular as correntes no primário do transformador para a especificação dos fusíveis no primário, utilizado a relação de transformação.

Figura 2.18

Na saída do transformador podemos encontrar a configuração representada pela Figura 2.18, em que temos uma fase e um neutro na saída com nível de tensão 110V. O fusível F3 deve ser especificado com base na corrente do circuito de comando no secundário.

Aterrando um dos lados na saída, garantimos que se houver um contato acidental de L1.1 com a massa, seja configurada um curto-circuito e F3 abra o circuito.

- Nota: neste livro, os circuitos de comando terão o mesmo valor de tensão que o circuito de força (220V), por se tratar de aplicações didáticas e visando simplificação. Se houver a necessidade/possibilidade, é importante adaptar a tensão de comando dos circuitos para a realidade.

2.9 Relés Multifunções e Falta de Fase

Figura 2.19  Figura 2.20

Figura 2.20

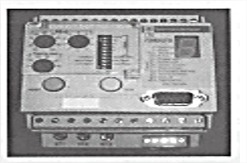

Alguns sistemas críticos exigem proteções adicionais para o motor, além das citadas, dentre as quais comentaremos a proteção por falta de fase e assimetria em sistemas trifásicos através de relé de falta simples e relé multifunções microprocessador. Essas proteções são extremamente eficientes em seu proposito e sua aplicabilidade depende da complexidade do sistema eletrônico ou relé utilizado na monitoração.

Para a instalação de um relé falta de fase simples, Figura 2.19, basta ligar as fases do sistema a serem monitoradas ao relé. Os contatos auxiliares do relé devem ser ligados ao sistema de comando para sinalização, desarme ou desligamento do motor. Para utilização do relé multifunções microprocessador, Figura 2.20, seria necessária a leitura completa do manual de instalação para a utilização de todos os recursos do relé. Um relé como o da figura normalmente possui entrada de sensor PTC (termistor do motor), comunicação com CLP ou computador, proteção contra fuga de corrente, programação de funções etc.

2.10 Protetores Térmicos

Mesmo não sendo um dispositivo de proteção comum, podem vir instalados entre as bobinas do enrolamento do motor, podendo ser acompanhados de indicadores e/ou controladores de temperatura, ou relé microprocessados, ou simplesmente estar ligado ao circuito de comando e abri-lo em uma eventual elevação da temperatura interna do motor. Esse tipo de proteção deve ser comentado, já que é mais efetivo na proteção do motor e grandes motores geralmente fazem uso dele. A Tabla 2.5 mostra alguns sistemas de proteção térmica e formas de utilização.

Informações precisas sobre novos produtos neste segmento e possibilidade de instalação de protetor térmico no motor devem ser obtidas com fabricantes de motores e seus representantes.

Tabela 2.5

| Termorresistor (Pt-100) | Termistor (PTC e NTC) | Termostato | Protetor térmico | |

| Mecanismo de proteção | Resistência calibrada | Resistor de avalanche | – Contatos móveis

– Bimetálicos |

Contatos móveis |

| Disposição | Cabeça de bobina | Cabeça de bobina | – Inserido no circuito

– Cabeça de bobina |

Inserido no circuito |

| Forma de atuação | Comando externo de atuação na proteção | Comando externo de atuação na proteção | – Atuação direta

– Comando externo de atuação da proteção |

Atuação direta |

| Limitação de corrente | Corrente de comando | Corrente de comando | – Corrente do motor

– Corrente do comando |

Corrente do motor |

| Tipo de sensibilidade | Temperatura | Temperatura | Corrente e temperatura | Corrente e temperatura |

| Número de unidades por motor | 3 ou 6 | 3 ou 6 | – 3 ou 6

– 1 ou 3 |

1 |

| Tipos de comando | Alarme e/ou desligamento | Alarme e/ou desligamento | – Desligamento

– Alarme e/ou desligamento |

Desligamento |

| A proteção térmica é a mais eficaz para o motor por dois motivos: está em contato direto com o enrolamento e em alguns defeitos o aquecimento do motor pode não ser percebido por relés térmicos de sobrecarga (má ventilação, defeitos no rotor etc.).

|

2.11 Dispositivos de Proteção em Circuitos de Motores

Em seguida temos três motores e três tipos de dispositivos de proteção diferentes associados: disjuntor, disjuntor motor e fusível. Entre esses sistemas o motor está protegido de sobrecarga normais apenas com o disjuntor motor, nos outros a proteção é apenas contra curto-circuito ou sobrecargas elevadas. O sistema mais barato é com fusíveis, porém se corre o risco térmico, pois não faz se apenas um dos três fusíveis romper. Note que não foi utilizado o relé térmico, pois não faz sentido utilizar as “lâminas sensoras” sem um circuito de comando definido, no qual o contato auxiliar do relé possa operar, já que as lâminas não abriram o circuito de força.

Figura 2.21

2.12 Seletividade

Para estudar o conceito de seletividade, tomamos como exemplo o sistema representado pela Figura 2.22. Neste sistema máquinas cujo funcionamento é independente e são alimentadas por um barramento comum. Para proteger os componentes e cabos elétricos a jusante, temos os disjuntores de cada máquina. Para proteção a montante temos o disjuntor geral.

Figura 2.22

Na ocorrência de uma falta (curto-circuito) no ponto P, deseja-se que o disjuntor 1 e apenas ele desarme, isolando a falta. Desta maneira as máquinas 1 e 2 continuarão a produzir.

Para que isso ocorra satisfatoriamente, ao dimensionar os dispositivos de proteção ou seus ajustes, devem ser seguidos os procedimentos de seletividade aplicáveis que podem ser:

- Seletividade amperimétrica: esse procedimento fundamenta-se no princípio de que as correntes de curto-circuito aumentam de intensidade conforme o ponto de defeito se aproxima da fonte. Por outro lado, os efeitos são maiores, em relação aos disjuntores, conforme a proximidade em relação ao ponto de falta. Com isso podemos concluir que os ajustes ou a seleção da corrente nominal dos disjuntores deve ser feita de maneira que o disjuntor mais próximo à falta a isola antes que outro disjuntor o faça. Nos casos mais simples, se Idg>Ifalta<Idj1, a condição é satisfeita, porém em casos mais complexos é preciso se certificar de que o tempo de abertura para a corrente de falta do disjuntor é maior que o do disjuntor dj 1.

- Seletividade Cronométrica: esse procedimento está fundamentado na temporização intencional do dispositivo de proteção, em que o dispositivo mais próximo à falta terá um tempo menor de atuação.

- Seletividade lógica: como o advento dos relés de digitais, há a possibilidade de interliga-los e estabelecer uma sequência lógica de desligamento na ocorrência de uma falta.

Não é intuito deste livro tratar questões complexas relativas à seletividade e dimensionamento, podem os aspectos básicos são muito uteis como informação inicial, ponto de partida.

2.13 Tempo de Aceleração e Tempo de Rotor Bloqueado

Nos exemplos mostrados para dimensionamento de dispositivos de proteção, estipulamos um tempo de partida ou tempo de aceleração do motor. É possível determinar esse tempo através de uma metodologia de cálculo ou métodos computacionais que considerem os momentos de inércia e as curvas de conjugado da máquina e do motor. Esses cálculos não serão apresentados, mas podem ser encontrados na literatura indicada na referência bibliográfica. Uma equação útil indicada pode ser observada em seguida:

Sendo Jcm – momento de inércia do motor (Kg.m2), Jce – momento de inércia da máquina (Kg.m2), Crmed – conjugado resistente médio, n – a velocidade em rps.

O tempo de rotor bloqueado do motor é o tempo para que o enrolamento do motor, quando percorrido pela corrente de partida, atinja sua temperatura limite. Obviamente qualquer tempo de partida ou de aceleração deve ser menor que o tempo de rotor bloqueado, pois se isso não for respeitado, o motor tende à queima. Há fabricante que sugere um tempo de aceleração menor que 80% do tempo de rotor bloqueado. Quando o tempo de aceleração ultrapassa o de rotor bloqueado, é necessário mudar o sistema de partida aumentar a potência do motor para a operação.

Neste livro o tempo de partida não será calculado, mas determinado sempre dentro dos tempos de rotor bloqueado constantes na tabela de motores do capitulo 1.

2.14 Exercícios de Fixação

Utilize as curvas demonstradas e a tabela de motores do capítulo 1 para resolução dos exercícios.

- Escolha o fusível D para proteção de um circuito com motor trifásico de 20cv, quatro polos, 220V, tempo de partida 2s.

- Escolha o fusível NH para proteção de um circuito com motor trifásico de 30 cv, quatro polos, 220V, tempo de partida 3s.

- Utilizando um disjuntor curva D como o apresentado, qual o tempo de disparo aproximado para um disjuntor de 40A, sendo a corrente que o atravessa igual a 160A?

- Especifique a corrente nominal do disjuntor a ser utilizado num sistema de partida com aceleração aproximada de 10s até que o motor atinja 90% da velocidade, sendo o motor de 6cv e quatro polos, 220V.

- Por que são necessários contatos auxiliares nos relés térmicos de sobrecarga?

- Especifique o relé térmico de sobrecarga para um motor de 3cv, quatro polos, FS = 1,15. Determine também a corrente de ajuste do relé (tensão trifásica 220V).

- Especifique o relé térmico de sobrecarga para um motor de 3cv, quatro polos, FS = 1,15. Determine também a corrente de ajuste do relé (tensão trifásica 220V)

- Exponha sua opinião técnica a respeito das diferenças entre todos os dispositivos de proteção citados no capítulo, vantagens e desvantagens de duas utilizações e os cuidados necessários à especificação dos dispositivos.

- SECCIONADORES E CHAVES DE PARTIDA MANUAL

3.1 Introdução

Este capítulo destaca alguns dispositivos seccionados de circuitos trifásicos muito utilizados em sistemas elétricos e as chaves de partida manual, pouco usadas quando nos preocupamos com a proteção do motor e a segurança na operação é crítica, mas muito utilizadas quando o assunto é custo. Para fixação de conteúdo, foram planejadas atividades que envolvem a partida de motores monofásicos e trifásicos com chaves de partida manual ainda encontradas no mercado.

Em partículas, os seccionadores são facilmente encontrados em centro de controle de motores (CCM), instalados em gavetas ou em painéis elétricos de pequeno, médio e grande portes.

Não serão estudados a fundo os sistemas de partida por enquanto. Vamos manter o foco nas chaves de partida e com elas realizam as conexões que permitem sua funcionalidade.

Para projetos e instalação de chaves manuais e seccionadores em maquinas e equipamentos, o estudante deve consultar a norma regulamentadora NR-12 e as normas técnicas aplicáveis, como a NBR 5410.

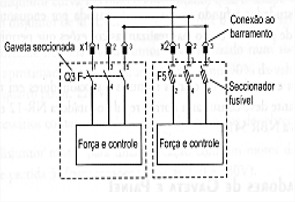

- Seccionadores de Gaveta e Painel

Seccionadores são chaves utilizadas para cortar a energia aplicada a um circuito, separando-o da linha ou fonte de tensão para que o circuito possa sofrer intervenção d maneira mais segura. Eles têm sido largamente utilizados em projetos de CCM para o seccionamento de gavetas, Figura 3.1, com relação ao seu barramento de alimentação, para possibilitar o desencaixe de gaveta sem riscos de desconectá-la do barramento com partes ainda energizadas.

Podemos encontrar no mercado seccionadores sob carga, que suportam operar com o equipamento em funcionamento, e os seccionadores sem carga, que só deve ser operados com toda carga desligadas. O leitor deve ficar muito atento e esta informação ao trabalhar com chaves seccionadoras, pois operar seccionadoras sob carga sem que tenha esta aptidão é certeza de um acidente grave.

Os seccionadores também podem ser instalados dentro de painéis, Figura 3.2, em que as conexões elétricas são realizadas e a manopla de comando instalada fora do painel, na porta.

Figuras 3.1  Figura 3.2

Figura 3.2

Os diagramas a seguir demonstram duas chaves seccionadoras que desligam as três fases aplicadas à gaveta através dos conectores de barramento, sendo uma delas uma seccionadora com fusível. As duas seccionadores devem operar sem carga, isto é, desliga-se o circuito de força através do circuito de controle, abre-se a seccionadora e depois desencaixa-se a gaveta dos conectores de barramento.

Figura 3.3

Na Figura 3.3 as gavetas estão representadas por duplo traço ou tracejado; os seccionadores levam as três fases para os circuitos de força e controle dentro da gaveta.

- Chaves de Partida Manual para Motores monofásicos

São três os tipos principais: partida direta, reversora e série paralela. A chave de partida direta apenas conecta a tensão de alimentação ao motor, sendo possível, portanto, ligar e desligar o motor com a chave. A chave reversora permite liga e desligar o motor em ambos os sentidos de rotação. Tanto na chave reversora quanto na de partida direta tem-se a corrente de partida normal do motor, um pico de corrente muitas vezes indesejado.

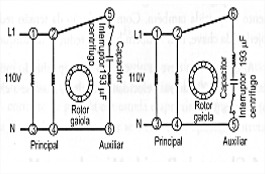

A reversão do motor monofásico com capacitor de partida é feita invertendo a ligação do enrolamento de partida ou popularmente, trocando o 5 pelo 6, Figura 3.5. A chave reversora manual, Figura 3.4, deve realizar exatamente esta tarefa; o que fazemos é levar até a chave os cabos correspondentes ou necessários para que ela execute a ligação sob comando do operador ao acionar a alavanca.

É importante salientar que em série com o enrolamento de partida temos um interruptor centrífugo que só voltará a fechar quando o motor estiver quase parando; portanto, para inverter a rotação do motor monofásico, é preciso esperar que ele pare.

Figura 3.4  Figura 3.5

Figura 3.5

Veja a representação das ligações efetuadas por essa chave a seguir:

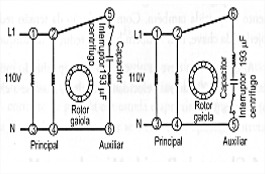

Quando a corrente de partida se torna um problema, podemos utilizar a chave série paralela, que é especial, cuja função é reduzir o pico de corrente na partida do motor monofásico. A chave executa essa tarefa ligando os enrolamentos do motor monofásico em série quando o operador desloca a alavanca para posição de partida. Após o operador perceber que o motor imprimiu velocidade considerável, ele passa a chave para a posição paralelo ou de serviço. A tensão da rede deve coincidir com a tensão do motor ligado em paralelo, ou seja, a tensão da rede deve coincidir com a menor tensão do motor.

Figura 3.6  Figura 3.7

Figura 3.7

Note que ao ligar os enrolamentos e trabalho (principal) em série (quando na posição arranque da chave), Figura 3.6, reduzimos a tensão sobre as bobinas e sobre o enrolamento de partida também. Com a redução da tensão reduzimos a corrente de partida, p objetivo da chave, mas também há uma redução no torque considerável.

Após a partida deve-se observar o desempenho do motor, e quando ele atingir aproximadamente 90% de sua velocidade nominal, passa-se a chave para paralelo (posição serviço), Figura 3.7.

- Chaves de Partida Manual para Motores Trifásicos

São apresentados quatro tipos, sendo partida direta, reversora, estrela triângulo e para motor de duas velocidades. Iniciamos pela chave de partida direta que, como na chave monofásica, apenas conecta as três fases da rede, após os fusíveis, ao motor. A chave reversora executa a mesma função de partida do motor, porém em dois sentidos de rotação. A reversão é feita pela chave invertendo duas das três fases que chegam para o motor.

Vale destacar que diferentemente dos motores monofásicos com capacitor de partida, a inversão de rotação dos motores trifásicos pode ser feita instantaneamente, o que pode ser um problema, já que a corrente na inversão do motor é maior que a corrente de partida. Se este fator for bem pensado e não for um empecilho, esse tipo de chave pode ser muito útil em elevadores de carga (função sobe/desce).

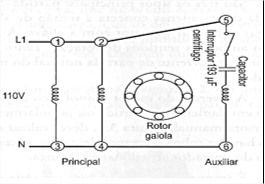

A chave estrela triângulo, Figura 3.8, tem a mesma função de chave série paralela monofásica e operação semelhante. Na chave estrela triângulo, os enrolamentos do motor levados até a chave são conectados em estrela no arranque e o operador da chave, ao notar que o motor desenvolveu velocidade considerável, passa a chave para posição triângulo.

Bibliografia

– José Luiz Antunes de Almeida

– Simone, G, A. Maquinas de corrente AC e DC.

– Newton C. Braga eletrônica

– Alexandre Campelli